S200

La craqueuse idéale pour les fibres synthétiques

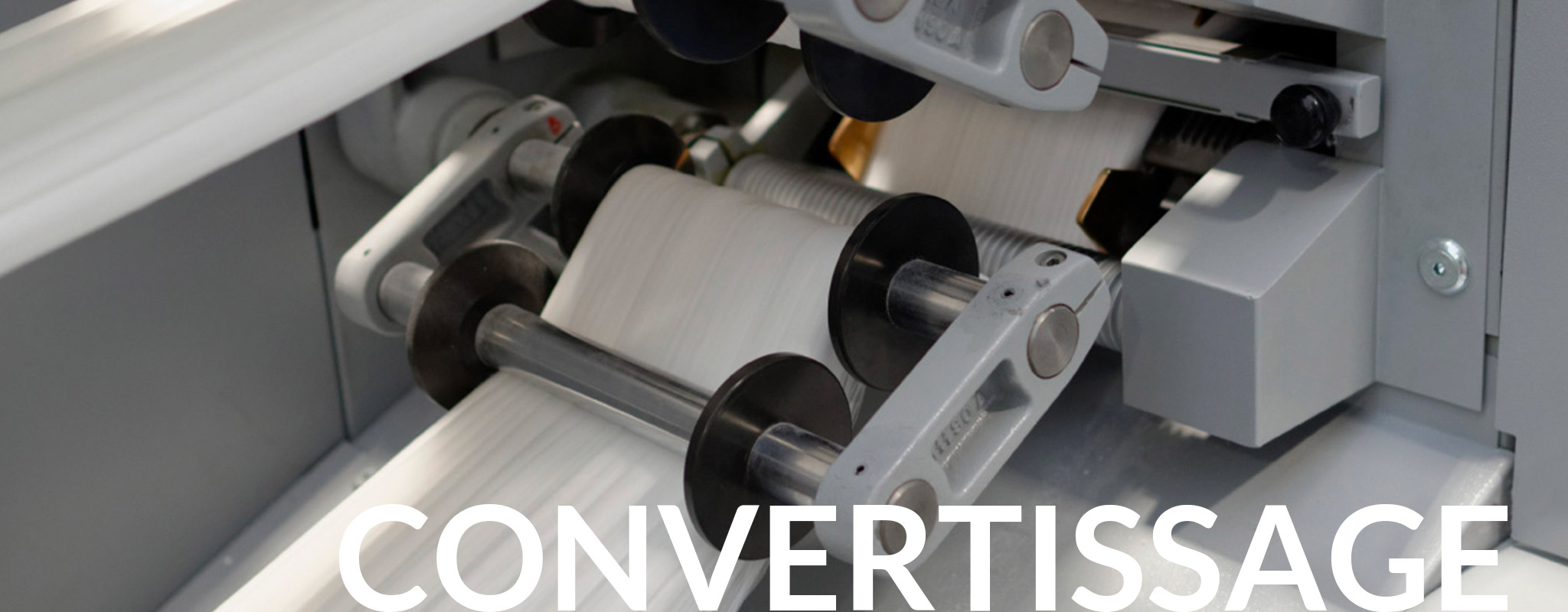

Convertissage par craquage

Elément essentiel des lignes de convertissage, la craqueuse S200 est destinée au craquage de câbles de filaments synthétiques en rubans avec un diagramme de type laine.

Ces rubans sont destinés essentiellement à la préparation de fils pour le tricotage, la bonneterie ou la mercerie. Les fibres travaillées sont principalement l’acrylique (PAN), parfois polyester (PES), polypropylène (PP) ou viscose (CV).

Les développements de la craqueuse S200 ont été axés sur une sécurité d’utilisation optimale à vitesse élevée sans compromettre la qualité.

Elle intègre dans sa conception et sa réalisation les principes de construction et la recherche de productivité qui font la réputation des équipements n. schlumberger.

![]() Robustesse de la structure pour une fiabilité et une précision exemplaire

Robustesse de la structure pour une fiabilité et une précision exemplaire![]() Excellente accessibilité pour le service et les réglages de la machine

Excellente accessibilité pour le service et les réglages de la machine![]() Machine entièrement carénée pour une sécurité d’utilisation

Machine entièrement carénée pour une sécurité d’utilisation![]() Construction modulaire en trois groupes « quadro » et trois groupes étireurs identiques

Construction modulaire en trois groupes « quadro » et trois groupes étireurs identiques![]() Plaques de chauffe à régulation automatique pour le réglage du taux de rétractation

Plaques de chauffe à régulation automatique pour le réglage du taux de rétractation![]() Système d’aspiration et de refroidissement sur chaque groupe étireur et chaque groupe « quadro »

Système d’aspiration et de refroidissement sur chaque groupe étireur et chaque groupe « quadro »![]() Boîte à friser à la sortie

Boîte à friser à la sortie![]() Système compact de vaporisage en continu avec convoyeur de refroidissement

Système compact de vaporisage en continu avec convoyeur de refroidissement![]() Alimentation jusqu’à deux câbles (2 x 100 ktex) avec sécurité en cas de surcharge et de surtension

Alimentation jusqu’à deux câbles (2 x 100 ktex) avec sécurité en cas de surcharge et de surtension![]() Interface homme-machine via un écran tactile

Interface homme-machine via un écran tactile![]() Le craquage sur les trois têtes s’obtient par :

Le craquage sur les trois têtes s’obtient par :![]() Pression pneumatique sur vérins

Pression pneumatique sur vérins![]() Transmission par courroies crantées

Transmission par courroies crantées![]() Vitesse de sortie jusqu’à 400 m/min selon les matières

Vitesse de sortie jusqu’à 400 m/min selon les matières

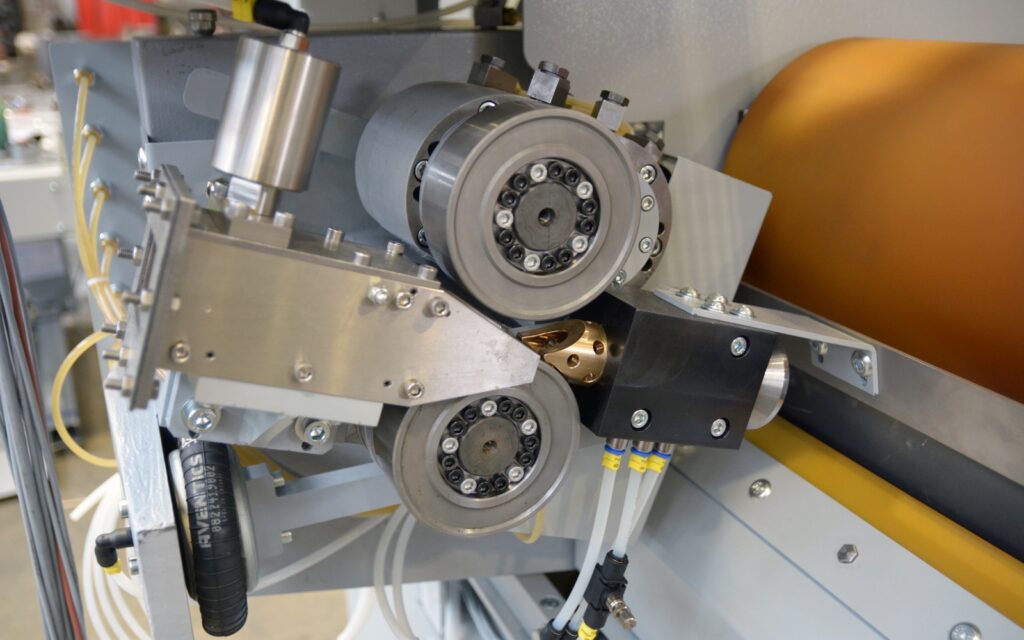

Le modèle FB20 s’inscrit dans un procédé court de craquage composé d’un bloc de pré-étirage suivi de trois têtes de craquage.

La craqueuse FB20 permet de transformer les fibres techniques (lin, carbone, inox)

FB20

La craqueuse pour les fibres techniques

Convertissage par craquage

n. schlumberger a également développé une craqueuse courte afin de travailler avec les fibres techniques. Ces fibres sont, entres autres, les fibres de carbone, de verre, d’inox, de para- ou méta-aramide, de polyéthylène (HMPE), de polytétrafluoroéthylène (PTFE) mais aussi naturelles comme le lin. Toutes ces fibres sont notamment utilisées dans la fabrication de pièces composites grâce à leurs caractéristiques techniques adéquates (haute ténacité, élasticité, capacité de travail etc.)

Le modèle FB20 s’inscrit dans un procédé court de craquage composé d’un bloc de pré-étirage suivi de trois têtes de craquage.

Différentes options sont possibles en fonction de la matière travaillée. Du fait de la particularité des fibres techniques et de leur diversité, veuillez nous contacter pour toute demande concernant votre projet.

TT12

La maîtrise du convertissage des filaments synthétiques

Convertissage par coupe

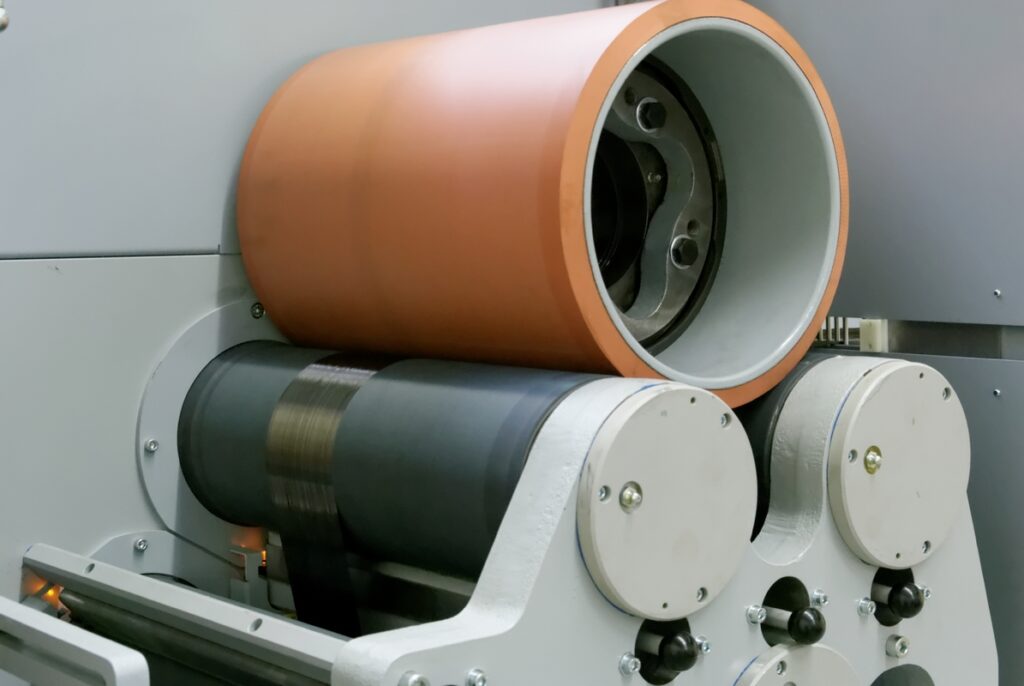

Autre élément essentiel des lignes de convertissage, le converter TT12 coupe les câbles de filaments synthétiques en rubans de fibres, permettant d’obtenir un diagramme type laine.

Le converter TT12 est particulièrement adapté pour le polyester (PES) et dans certains cas le polyamide (PA) et polypropylène (PP).

Le convertissage présente les principaux avantages suivants :![]() Les caractéristiques des fibres sont maintenues (frisure, résistance, allongement)

Les caractéristiques des fibres sont maintenues (frisure, résistance, allongement)![]() Le diagramme Hauteur peut être modifié et reproduit facilement

Le diagramme Hauteur peut être modifié et reproduit facilement![]() Les pourcentages de fibres courtes et déchets sont très faibles.

Les pourcentages de fibres courtes et déchets sont très faibles.

Le converter TT12 est équipé d’une tête GC40 facilitant la maintenance.

Equipé d’une boîte à friser à la sortie, le TT12 produit un ruban résistant et compact permettant d’augmenter sa productivité, celle du passage suivante et de travailler des matières réputées difficiles.

Simple d’utilisation et sûr, le converter TT12, représente la technologie la plus avancée permettant une qualité et une productivité inégalées.

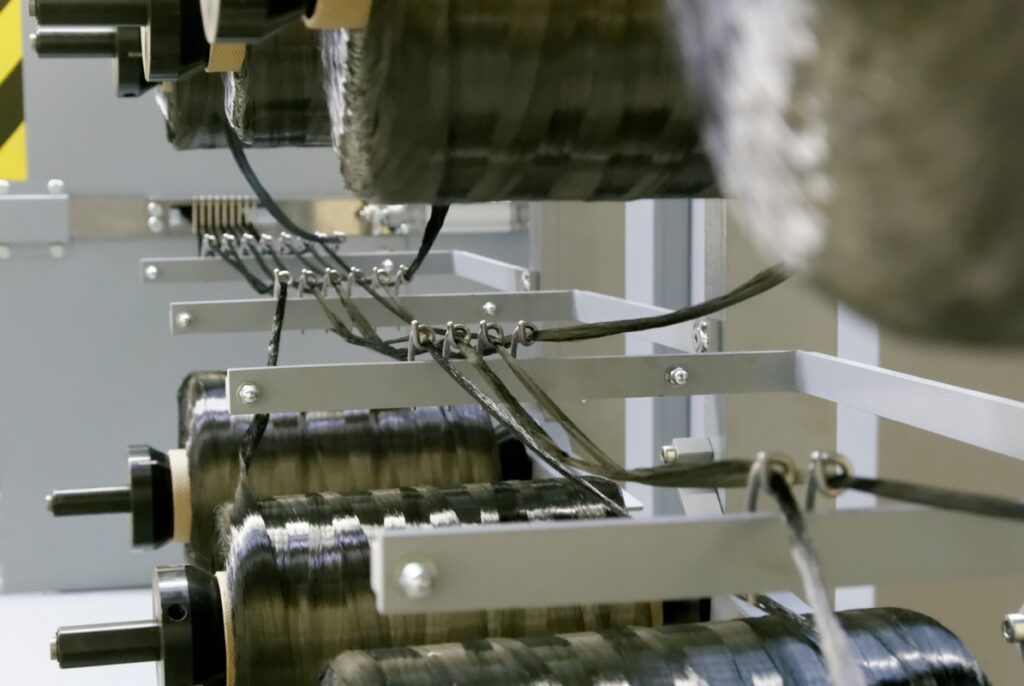

Le converter TT12 est pourvu d’un râtelier composé de barres de détour et de dispositifs d’embarrage assurant une présentation optimale du câble à l’entrée de la machine.

L’un des éléments majeurs du converter est le rouleau de coupe. Ce dernier, pressé contre l’enclume sectionne les filaments sans en déformer les extrémités. La hauteur moyenne des fibres à obtenir est déterminée par le pas du rouleau de coupe : 75 mm, 88 mm ou 105 mm.